La gestione dei macchinari industriali è determinante per garantire continuità operativa, efficienza e sicurezza all’interno dei processi produttivi. Una pulizia corretta e regolare, unita a pratiche di manutenzione programmata, permette di preservare le prestazioni nel tempo e ridurre i rischi di fermo macchina. Integrando delle tecnologie avanzate e seguendo procedure standardizzate è possibile mantenere elevata la produttività e proteggere gli investimenti a lungo termine.

Come gestire i macchinari industriali: la pulizia

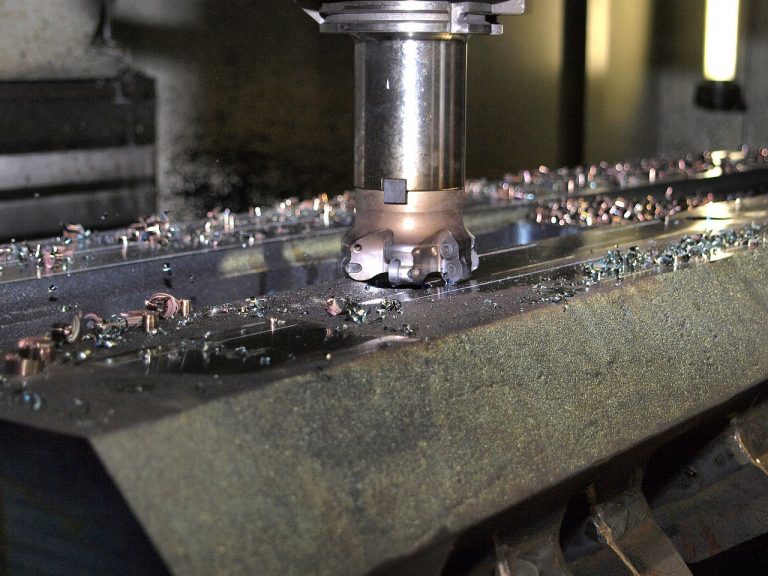

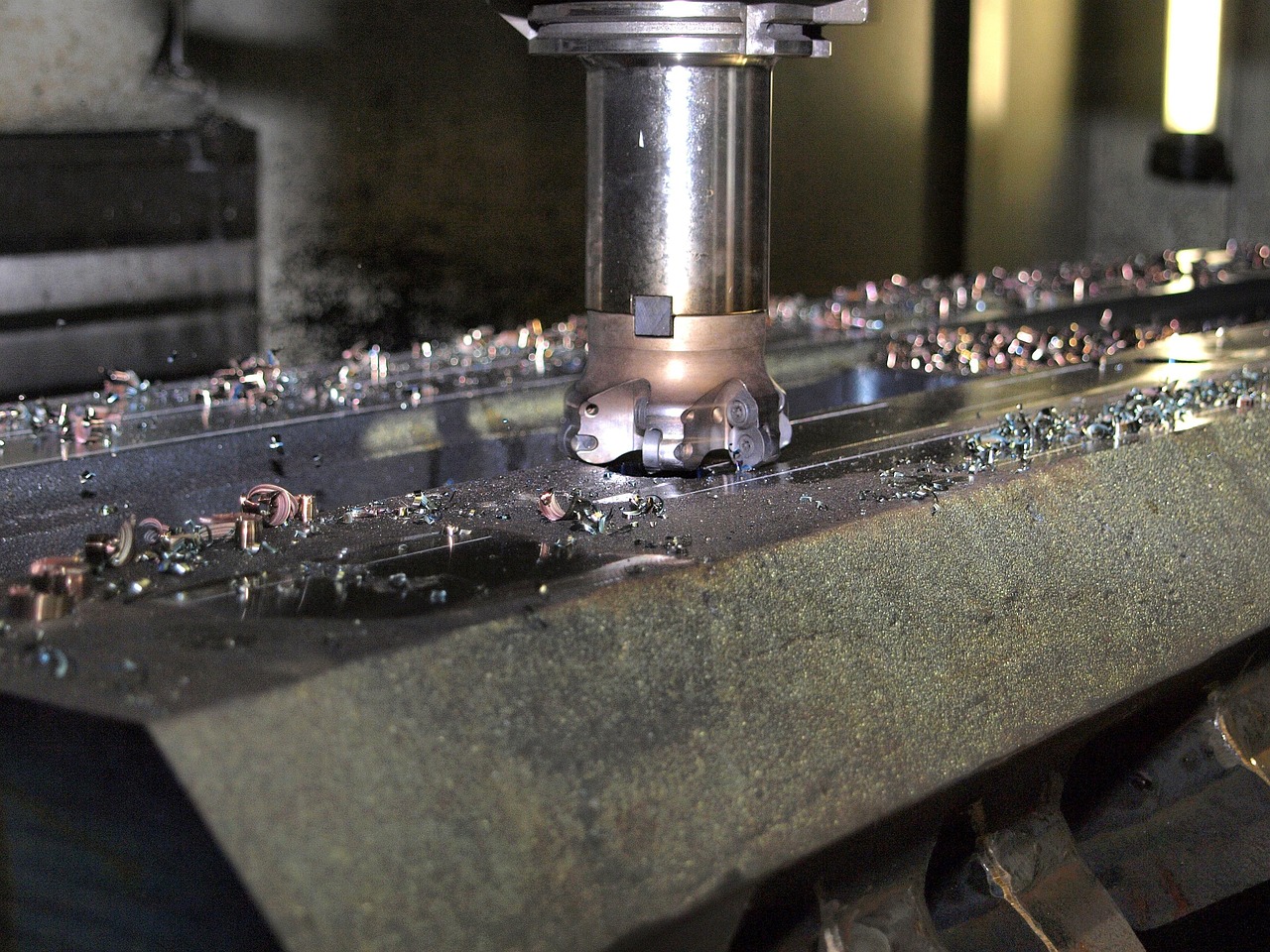

La pulizia dei macchinari industriali non è solo un requisito igienico, ma un fattore tecnico che incide direttamente sulla qualità della produzione e sulla durata delle apparecchiature. Residui di lavorazione, polveri e trucioli, se non rimossi con regolarità, possono compromettere la precisione delle lavorazioni e accelerare l’usura delle componenti meccaniche.

In questo contesto, l’utilizzo di filtri rotativi autopulenti si rivela una soluzione altamente efficiente. Questi sistemi consentono di mantenere costante la pulizia dei fluidi lubrorefrigeranti e dei circuiti idraulici, eliminando automaticamente le impurità senza richiedere frequenti interventi manuali. Oltre a migliorare la qualità del processo produttivo, riducono sensibilmente i tempi di fermo e i costi di manutenzione.

Una gestione ottimale della pulizia include inoltre l’adozione di evacuatori trucioli, sistemi di aspirazione centralizzata e procedure di sanificazione programmata, indispensabili per preservare la sicurezza degli operatori e ridurre il rischio di contaminazioni ambientali.

Gli step per macchinari di lunga durata

Per garantire la massima efficienza e una vita operativa prolungata dei macchinari industriali, si consiglia di adottare una strategia basata su step ben definiti:

- manutenzione preventiva programmata: controlli periodici su assi, cuscinetti e sistemi di lubrificazione per prevenire guasti;

- monitoraggio digitale: utilizzo di sensori e software predittivi per analizzare in tempo reale parametri come temperatura, vibrazioni e carico di lavoro;

- sostituzione tempestiva dei componenti usurati: l’impiego di parti originali e utensili di qualità evita cali di performance;

- verifiche di sicurezza: installazione e controllo regolare di sistemi di arresto automatico e protezioni fisiche;

- formazione del personale: operatori qualificati sono essenziali per un utilizzo corretto e sicuro delle macchine.

L’applicazione rigorosa di questi step, permette di incrementare la produttività, ridurre i costi di fermo e assicurare la conformità alle normative tecniche e ambientali.